Le choix d’un équipement frigorifique n’est pas une question de température, mais de maîtrise de la dynamique de l’air pour protéger la valeur de vos produits.

- La technologie (froid ventilé, statique) impacte directement l’hygrométrie et donc la qualité et la conservation de vos préparations les plus fragiles.

- Le type de groupe compresseur (logé ou à distance) influence non seulement le confort en cuisine mais aussi le coût total de possession de l’équipement.

- Les nouvelles réglementations sur les fluides frigorigènes rendent l’anticipation des normes cruciale pour la pérennité et la valeur de votre investissement.

Recommandation : Auditez votre circulation d’air et vos protocoles de stockage pour transformer votre système de froid en un véritable atout qualitatif, et non une source de pertes.

Imaginez la scène : une tartelette au citron meringuée, dressée à la perfection, dont la meringue délicate se fissure et sèche en quelques heures dans votre vitrine. Ou encore, une salade composée fraîche et croquante qui flétrit prématurément, la rendant invendable. Pour un professionnel de la restauration, un pâtissier ou un traiteur, ces scénarios ne sont pas de la fiction, mais une perte sèche, tant en termes de produit que d’image. Face à cela, l’instinct est souvent de blâmer le produit ou de chercher un équipement « plus puissant », « plus froid ».

La plupart des conseils se concentrent sur la capacité en litres ou la classe énergétique. Si ces critères sont importants, ils omettent le facteur le plus critique pour la qualité : la nature même du froid produit. La véritable expertise ne réside pas dans la capacité à générer des températures basses, mais dans la maîtrise de la circulation de l’air et du taux d’humidité (l’hygrométrie) à l’intérieur de l’enceinte. C’est ce qui différencie un simple réfrigérateur d’un outil de conservation haute performance.

Et si la clé n’était pas de lutter contre le froid, mais de choisir le bon type de froid ? Cet article dépasse les fiches techniques pour vous offrir une vision de consultant. Nous allons décortiquer les mécanismes qui régissent la qualité de la conservation, vous donnant les clés pour transformer votre équipement frigorifique en un allié de la qualité et de la rentabilité. De la physique de l’air à la stratégie réglementaire, vous apprendrez à choisir un froid qui préserve et sublime vos créations.

Pour vous guider dans cette analyse technique et stratégique, nous aborderons les points essentiels qui conditionnent la performance de votre installation. Ce guide est structuré pour vous permettre de prendre des décisions éclairées, de l’achat à l’utilisation quotidienne de vos équipements.

Sommaire : Le guide complet pour un froid professionnel de qualité

- Pourquoi le froid ventilé est-il l’ennemi de vos salades non protégées ?

- Combien de niveaux choisir : calculer la capacité selon votre débit de service

- Groupe logé ou à distance : lequel choisir pour réduire le bruit et la chaleur en cuisine ?

- L’erreur de boucher les ventilateurs qui crée des zones chaudes dans le frigo

- Quand changer de fluide : les nouvelles normes écologiques qui interdisent vos vieux frigos

- Respect de la chaîne du froid : les protocoles stricts pour éviter l’intoxication alimentaire ?

- Techniques sous-vide : comment garantir une texture parfaite et une conservation prolongée ?

- Températures de stockage : pourquoi le respect du degré près vous fait économiser de l’argent ?

Pourquoi le froid ventilé est-il l’ennemi de vos salades non protégées ?

Le froid ventilé, souvent vanté pour sa capacité à maintenir une température homogène, est un système à double tranchant. Son principe repose sur une circulation forcée de l’air froid dans l’enceinte. Si cette dynamique garantit une descente en température rapide et uniforme, idéale pour la conservation de produits emballés, elle devient problématique pour les denrées non protégées. Le flux d’air constant agit comme un vent sec qui accélère l’évaporation de l’eau en surface des aliments. Pour une feuille de salade, une herbe fraîche ou une pâtisserie à base de crème, le résultat est un dessèchement rapide, une perte de poids, de texture et d’aspect visuel.

Ce phénomène n’est pas anecdotique, il a un impact économique direct. Chaque produit qui perd sa fraîcheur et devient invendable est une perte nette. Dans un secteur où les marges sont serrées, ce gaspillage pèse lourdement. En effet, le gaspillage alimentaire coûte environ 68 centimes par repas servi en restauration, et une mauvaise conservation en est l’une des causes majeures. Le choix d’une technologie de froid doit donc être directement corrélé à la nature des produits que vous stockez. Pour des produits nus et fragiles, un froid « statique », où le froid se diffuse par convection naturelle et préserve mieux l’humidité, est souvent plus adapté.

Si l’utilisation d’un froid ventilé est inévitable, des mesures de protection s’imposent. La règle d’or est de créer une barrière physique entre le produit et le flux d’air. Le conditionnement systématique des denrées entamées ou fragiles dans des boîtes hermétiques ou sous film alimentaire n’est pas une option, mais une nécessité. Il convient également de rationaliser les stocks de produits sensibles pour réduire leur temps d’exposition et de toujours appliquer la méthode FIFO (First In, First Out) pour garantir une rotation optimale.

Combien de niveaux choisir : calculer la capacité selon votre débit de service

Le volume, exprimé en litres, est souvent le premier critère regardé lors de l’achat d’une armoire frigorifique. Cependant, ce chiffre brut ne dit rien de l’efficacité de l’espace de stockage. La véritable question est : comment optimiser la capacité utile en fonction de votre flux de travail ? Le choix du nombre de niveaux et leur compatibilité avec des standards professionnels est ici fondamental. L’adoption de la norme Gastronorme (GN) est la première étape vers une organisation rationnelle. Ces dimensions standardisées (GN 1/1, 1/2, 2/1…) permettent une parfaite modularité entre vos zones de préparation, de cuisson, de stockage et de service.

Plutôt que de penser en litres, pensez en nombre de bacs GN que vous devez stocker simultanément pendant un coup de feu. Un restaurant de petite taille aura des besoins différents d’un grand traiteur. Il est crucial d’adapter la configuration à votre activité pour éviter les espaces perdus et les manipulations inutiles. Les équipements compatibles GN permettent une modularité exceptionnelle, maximisant la capacité utile et pouvant réduire l’espace perdu jusqu’à 30% par rapport à un stockage non standardisé.

Ce tableau fournit une première base de réflexion pour dimensionner votre équipement, mais doit être affiné selon les spécificités de votre carte et de votre organisation.

| Type d’établissement | Capacité recommandée | Configuration optimale |

|---|---|---|

| Restaurant <50 couverts | 600-700 litres | 1 porte, 3-4 niveaux GN 2/1 |

| Restaurant 50-100 couverts | 1200-1400 litres | 2 portes, 4-5 niveaux GN 2/1 |

| Restaurant >100 couverts | >1400 litres | Chambre froide modulaire |

Le choix ne se limite pas à la taille. Le nombre de niveaux doit être suffisant pour séparer les différents types de denrées (viandes crues en bas, produits finis en haut) et permettre une bonne circulation de l’air entre les bacs. Un équipement surchargé est un équipement inefficace et dangereux sur le plan sanitaire.

Groupe logé ou à distance : lequel choisir pour réduire le bruit et la chaleur en cuisine ?

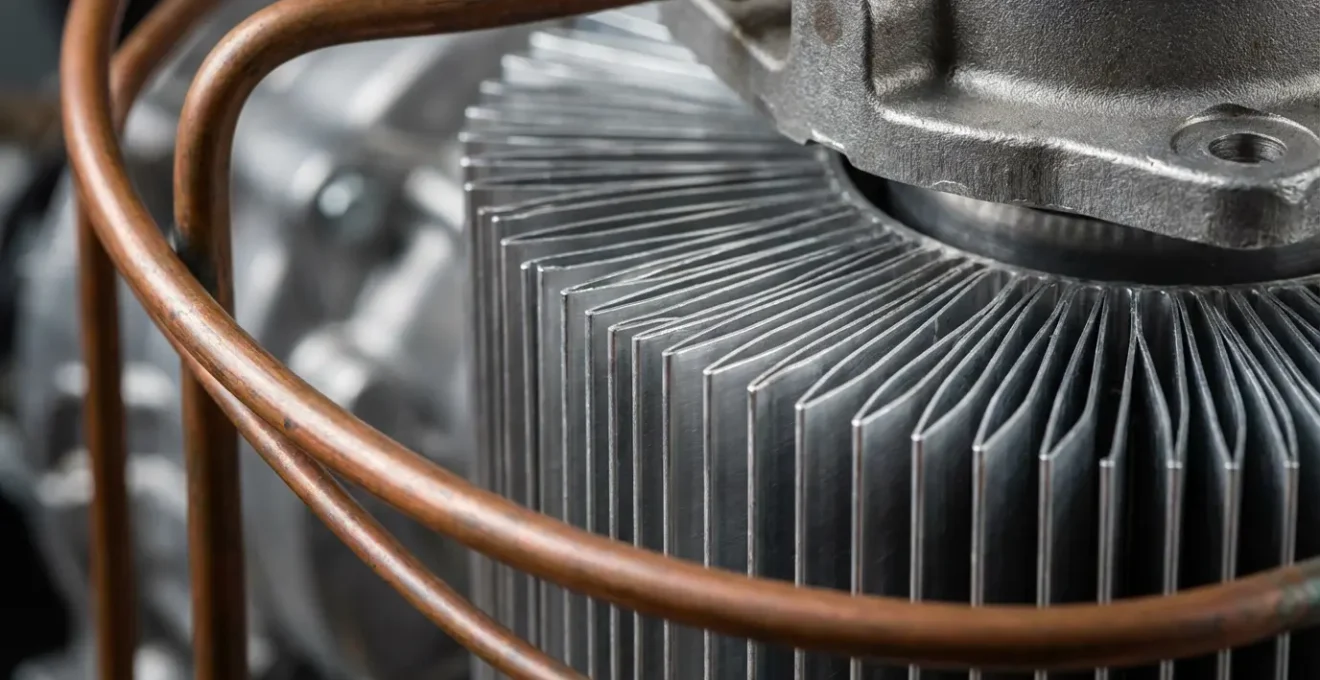

Le « moteur » de votre équipement frigorifique, appelé groupe compresseur, est au cœur de votre décision. Ce composant est responsable de la production de froid, mais il génère également de la chaleur et du bruit. Deux configurations principales existent : le groupe logé, intégré directement à l’armoire, et le groupe à distance, déporté à l’extérieur de la cuisine (sur un toit, dans un local technique…).

Le groupe logé est la solution « plug-and-play » : plus simple et moins chère à l’installation. Cependant, il rejette la chaleur et le bruit directement dans votre environnement de travail. Un groupe logé standard émet entre 60 et 65 décibels, l’équivalent d’une conversation animée, contribuant significativement à la fatigue sonore des équipes. De plus, la chaleur dégagée doit être compensée par votre système de ventilation ou de climatisation, entraînant des surcoûts énergétiques.

Le groupe à distance, lui, externalise ces nuisances. Le gain en confort est immédiat, avec une réduction de 15 à 20 dB en cuisine. L’évacuation de la chaleur à l’extérieur peut également générer des économies sur la climatisation de la cuisine, estimées à près de 20% sur 5 ans. Cette solution a cependant un coût d’installation supérieur (environ +30-40%) dû à la nécessité de liaisons frigorifiques et de travaux plus complexes. La maintenance peut aussi être plus onéreuse, une intervention en toiture étant facturée en moyenne 25% plus cher. Le choix est donc un arbitrage stratégique entre investissement initial, confort de travail, et coût total de possession (TCO).

L’erreur de boucher les ventilateurs qui crée des zones chaudes dans le frigo

C’est une erreur classique, souvent commise par manque de place ou par inadvertance : stocker des produits, des boîtes ou des films alimentaires de manière à obstruer les grilles de ventilation à l’intérieur de l’armoire frigorifique. Cette pratique, qui peut sembler anodine, a des conséquences désastreuses sur la performance et la durabilité de l’équipement. Le ventilateur est le poumon du système de froid ventilé ; il assure la diffusion de l’air froid dans toute l’enceinte. Le bloquer, même partiellement, c’est créer une rupture dans le cycle.

L’air ne pouvant plus circuler librement, des zones de température hétérogènes apparaissent. Des poches d’air « chaud » (ou plutôt, moins froid) se forment, compromettant gravement la sécurité sanitaire des denrées qui y sont stockées. Pendant ce temps, le thermostat, dont la sonde est souvent placée près du flux d’air principal, ne détecte pas cette anomalie. Il force le compresseur à fonctionner en continu pour tenter d’atteindre une consigne qu’il n’atteindra jamais dans les zones mal ventilées. Ce surrégime entraîne une surconsommation électrique et une usure prématurée du matériel.

L’impact économique est loin d’être négligeable. Une étude de terrain a montré qu’un simple blocage partiel de la circulation d’air peut augmenter la consommation électrique de 5 à 7% par degré de compensation nécessaire. Sur une année, cela peut représenter une surdépense de 200 à 300€ et accélérer de 30% l’usure du compresseur. La formation des équipes à une organisation rigoureuse du rangement, en respectant toujours un dégagement de plusieurs centimètres autour des ouïes de ventilation, est un investissement minime pour des gains significatifs.

Quand changer de fluide : les nouvelles normes écologiques qui interdisent vos vieux frigos

Le fluide frigorigène est le « sang » de votre système de froid. C’est ce gaz qui, en changeant d’état, transfère la chaleur de l’intérieur vers l’extérieur de l’équipement. Pendant des décennies, les fluides de type HFC (hydrofluorocarbures) comme le R134a ou le R404A ont été la norme. Problème : leur Potentiel de Réchauffement Global (GWP) est des milliers de fois supérieur à celui du CO2. La réglementation européenne F-Gas, de plus en plus stricte, organise leur interdiction progressive au profit de solutions plus écologiques.

Pour un professionnel, ignorer cette transition réglementaire, c’est prendre un risque financier et opérationnel majeur. Continuer à utiliser un équipement fonctionnant avec un fluide obsolète vous expose à deux problèmes : la rareté et le coût des recharges en cas de fuite, et l’impossibilité de trouver des pièces de rechange. Un équipement ancien peut ainsi devenir irréparable du jour au lendemain. Anticiper le changement devient donc une décision stratégique. De nouvelles générations de fluides à faible GWP sont aujourd’hui disponibles, mais leur adoption implique des choix techniques importants. Comme le souligne un expert du domaine, le choix d’un fluide d’avenir est un investissement sur le long terme.

Le choix d’un fluide frigorigène d’avenir comme les hydrocarbures naturels est un investissement qui garantit la maintenabilité et la valeur de revente de l’équipement dans 5 ou 10 ans.

– Expert Cemafroid Formation, Formation sur les fluides frigorigènes nouvelle génération

Le tableau ci-dessous, basé sur des données du centre de formation Cemafroid, compare les principales alternatives. On voit que les solutions les plus écologiques comme le R290 (propane) sont souvent très inflammables, ce qui limite leur utilisation à des équipements neufs et spécifiquement conçus. Le rétrofit d’une ancienne installation vers un fluide de transition comme le R448A est une option, mais elle reste une solution temporaire.

| Fluide | GWP | Inflammabilité | Performance | Coût rétrofit |

|---|---|---|---|---|

| R290 (Propane) | 3 | A3 (très inflammable) | Excellent | Non compatible |

| R600a (Isobutane) | 3 | A3 (très inflammable) | Très bon | Non compatible |

| R744 (CO2) | 1 | A1 (non inflammable) | Bon (haute pression) | 3000-5000€ |

| R448A/R449A | 1273-1397 | A1 (non inflammable) | Bon | 800-1500€ |

Respect de la chaîne du froid : les protocoles stricts pour éviter l’intoxication alimentaire ?

Le meilleur équipement du monde ne peut rien contre une erreur humaine. Le respect de la chaîne du froid est un ensemble de procédures, et non une simple question de matériel. Il s’agit de maintenir les denrées alimentaires à une température constante et adéquate depuis leur production jusqu’à leur consommation. Toute rupture dans cette chaîne peut entraîner une prolifération bactérienne rapide et un risque d’intoxication alimentaire pour vos clients, avec les conséquences sanitaires, légales et réputationnelles que l’on connaît. La réglementation, notamment via le plan de maîtrise sanitaire (PMS) et la méthode HACCP, impose une traçabilité et des contrôles rigoureux.

Au-delà du risque sanitaire, la bonne gestion de la chaîne du froid est un levier majeur de lutte contre le gaspillage. En effet, la loi AGEC impose aux restaurateurs une réduction de 50% du gaspillage alimentaire d’ici fin 2025, et une conservation optimale est l’un des piliers pour atteindre cet objectif. Cela implique des contrôles de température à réception des marchandises, un rangement logique dans les enceintes frigorifiques, et une vigilance constante sur les dates de péremption.

Mais que faire lorsque l’inévitable se produit ? Une panne d’électricité, une défaillance technique… La panique peut vite s’installer. C’est dans ces moments critiques qu’un protocole d’urgence clair et connu de tous fait la différence entre un incident maîtrisé et une catastrophe sanitaire et économique. Avoir une procédure écrite et affichée permet de prendre les bonnes décisions rapidement et de pouvoir les justifier auprès des services de contrôle.

Plan d’action : Protocole d’urgence en cas de panne frigorifique

- Immédiat (0-15 min) : Ne pas ouvrir la porte de l’équipement. Noter précisément l’heure de la détection de la panne et la dernière température relevée si disponible.

- Évaluation (15-30 min) : Utiliser un thermomètre sonde externe pour mesurer la température à cœur des denrées les plus sensibles (viandes, poissons, produits laitiers).

- Décision (30-45 min) : Appliquer la règle : si la température à cœur a dépassé la température réglementaire (ex: >10°C pour les produits frais) depuis plus de 2 heures, la destruction des marchandises est impérative. Sinon, organiser le transfert immédiat vers un équipement fonctionnel.

- Documentation : Consigner scrupuleusement toutes les actions, températures et heures dans le registre HACCP. Prendre des photos des thermomètres et des produits jetés.

- Action corrective : Contacter immédiatement le technicien frigoriste agréé pour une intervention et analyser la cause de la panne pour éviter qu’elle ne se reproduise.

Techniques sous-vide : comment garantir une texture parfaite et une conservation prolongée ?

La technique du sous-vide est une révolution en cuisine professionnelle, mais son efficacité est décuplée lorsqu’elle est combinée à une maîtrise parfaite du froid. Le principe est simple : en retirant l’air d’un emballage contenant un aliment, on élimine l’oxygène, ce qui ralentit considérablement l’oxydation et le développement des micro-organismes aérobies. Cette méthode permet non seulement de prolonger la durée de conservation de manière spectaculaire, mais aussi de préserver les qualités organoleptiques (saveur, couleur, texture) des produits.

L’association de la cuisson sous-vide à basse température et d’un refroidissement rapide est la clé de voûte de la cuisine d’assemblage moderne et de la restauration gastronomique. Une étude de cas dans le milieu étoilé est éloquente : une côte de bœuf cuite à 56°C est immédiatement plongée en cellule de refroidissement rapide. Le passage de 65°C à 3°C à cœur en moins de 90 minutes est une étape cruciale. Ce choc thermique contrôlé stoppe net toute cuisson résiduelle et traverse si rapidement la zone de danger (entre 63°C et 10°C) qu’il inhibe totalement le développement de bactéries potentiellement dangereuses comme le Clostridium botulinum. Le résultat est une conservation sécurisée pouvant aller jusqu’à 21 jours, contre seulement 3 jours avec une méthode traditionnelle.

Le gain en termes de conservation est exponentiel pour de nombreux produits. La mise sous-vide transforme l’organisation en cuisine, permettant d’optimiser la production, de lisser les pics d’activité et de réduire drastiquement les pertes. Pour un traiteur, c’est la garantie de pouvoir préparer des bases de qualité à l’avance tout en assurant une sécurité sanitaire irréprochable. Pour un restaurant, c’est la possibilité d’offrir une constance et une qualité de texture inégalées, service après service.

Points essentiels à retenir

- Le froid ventilé est performant mais agressif pour les produits non protégés ; une barrière physique (film, boîte) est indispensable pour préserver l’hygrométrie.

- Opter pour un groupe compresseur à distance représente un surcoût initial mais constitue un investissement stratégique pour le confort de travail et les économies d’énergie à long terme.

- La synergie entre la cuisson sous-vide et l’utilisation d’une cellule de refroidissement rapide est la méthode la plus efficace pour maximiser la durée de conservation tout en garantissant une sécurité sanitaire et une qualité organoleptique optimales.

Températures de stockage : pourquoi le respect du degré près vous fait économiser de l’argent ?

Dans la gestion du froid professionnel, la précision n’est pas un luxe, c’est un levier de rentabilité. Régler un réfrigérateur « un peu plus froid, juste au cas où » est une pratique courante, mais économiquement contre-productive. Chaque degré en dessous de la consigne nécessaire est une source de gaspillage énergétique. Selon l’ADEME, baisser la consigne de 1°C augmente la consommation électrique de 5 à 7%. Sur un parc de plusieurs équipements fonctionnant 24/7, la facture annuelle peut rapidement grimper de plusieurs centaines d’euros.

Au-delà de la consommation, une température trop basse peut également altérer la qualité de certains produits. C’est le « gel par le froid », qui peut endommager la structure cellulaire des fruits et légumes les plus fragiles, les rendant mous et aqueux après décongélation. La bonne température est donc un équilibre subtil entre sécurité sanitaire et préservation des qualités organoleptiques. Cet équilibre varie pour chaque grande famille de produits : de 0°C à +2°C pour les viandes et poissons, +4°C pour les produits laitiers et préparations, +8°C pour les légumes…

Pour atteindre cette précision, il est essentiel de connaître son matériel. Chaque armoire frigorifique a ses propres zones de température. La porte est toujours plus chaude, le fond près de l’évaporateur est plus froid. Réaliser une cartographie thermique de ses équipements est une démarche d’expert : il suffit de placer plusieurs thermomètres étalonnés à différents endroits (haut, bas, porte, fond) et de relever les températures plusieurs fois par jour. Cette analyse simple permet d’identifier les zones optimales pour chaque type de denrée et d’organiser son rangement de manière scientifique, et non plus au hasard. C’est en respectant le bon produit, à la bonne place, à la bonne température, que le froid devient un véritable outil de gestion.

Vous possédez maintenant les clés pour analyser, choisir et optimiser votre parc d’équipements frigorifiques. L’étape suivante consiste à appliquer cette vision stratégique en réalisant un audit complet de votre installation et de vos protocoles actuels pour identifier les gisements de qualité et d’économies.